Auf dem letzten Partslife-Kongress, der im Juni in Hamburg stattfand, gab Bart Timmermans, Inhaber der Unternehmensberatung Axa Novi, Einblicke in den Reparaturmarkt für Hochvoltbatterien und ging unter anderem die Frage ein, ob sich daraus in Zukunft ein lukratives Aftermarket-Geschäft entwickeln könnte.

Derzeit konzentriert sich das Thema überwiegend auf markengebundene Werkstätten, was vor allem auf die langen Garantien für die Akkus zurückzuführen ist. Bis 2032 wird ein Bestand von knapp über zwei Millionen vollelektrischer Fahrzeuge in Deutschland mit der Tendenz zu einem immer schnelleren Anstieg des Bestands prognostiziert. "Das Potenzial ist also da, die Frage ist, was in Zukunft an einem Batteriepack erneuert oder repariert werden kann", so Timmermans.

Eine erste Hürde stellt die Vielzahl an Batterie-Lieferanten und damit der Produktvarianten dar, denen sich einzelne Fahrzeughersteller bedienen. So greift BMW derzeit auf drei Batteriehersteller zurück, beim chinesischen Hersteller Geely sind es gar fünf und selbst Elektropionier Tesla setzt neben den eigenen Akkus auch die von drei weiteren Herstellern ein. Eine Werkstatt muss also zunächst identifizieren, von wem das Batteriepaket in einem Fahrzeug stammt und welche Zellen darin verbaut sind.

Hohe Komplexität

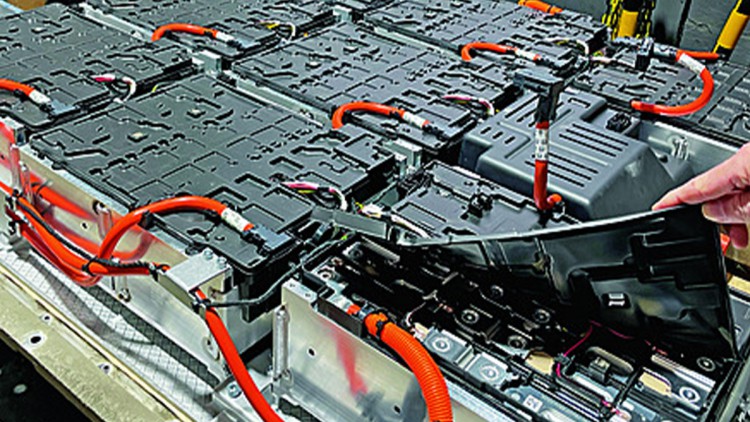

Die unterschiedlichen Batterien sind außerdem mit verschiedenen Formaten der Zellen bestückt. Es gibt sie zylindrisch, wie bei Tesla, prismatisch oder als "Pouch" in der Form kleiner Taschen. Damit nicht genug, setzen die Hersteller auch unterschiedliche chemische Zusammensetzungen der Zellen ein. LFP (Lithium-Eisenphosphat), NMC (Nickel-Mangan-Kobalt) oder NCA (Nickel-Cobalt) sind die gängigen Chemiekombinationen, die alle auf Lithium basieren. "Was für die Fahrzeughersteller noch gut zu managen ist, stellt für den Aftermarket eine schwer handelbare Komplexität dar, auch im Hinblick auf die Lagerung von Zellen oder der Verfügbarkeit von Teilen wie Konnektoren, Kabeln und anderen Komponenten, die dann auch noch auf das entsprechende Batteriepaket abgestimmt sein müssen", erklärt Timmermans.

Der Austausch einzelner Batteriezellen erfordert spezialisiertes Fachwissen

Dazu kommt der Aus- und Einbau der Batterie, der - wie sollte es anders sein - von Hersteller zu Hersteller unterschiedlich und mehr oder weniger kompliziert ist. In der Regel stellt der Ausbau kein Problem dar, in Ausnahmefällen lauern jedoch Überraschungen. Bart Timmermans nennt ein Beispiel: "Beim Tesla Model Y bleiben Sitze und Mittelkonsole auf dem Akkupack, die Karosserie muss nach oben abgehoben werden. Selbst bei Tesla dauert der reine Aus- und Einbau sechs Stunden. Und da hat man die Batterie noch nicht geöffnet. Das macht eine Reparatur extrem komplex und teuer."

- Ausgabe 7_8/2025 Seite 016 (713.4 KB, PDF)

Standardisierung essenziell

Erleichterung soll die neue Batterieverordnung 2023/1542 schaffen, die ab 2027 in Kraft tritt. Dann muss jede Batterie mit einem QR-Code versehen sein, den sogenannten Battery Passport. Darüber sind alle wichtigen Daten zum Batteriepaket enthalten, etwa die verwendeten Materialien, wer hat die Batterie wann und wo hergestellt, wie sind die Leistungsdaten des Pakets und der einzelnen Zellen. "Die Förderung der Standardisierung ist essenziell, um Reparaturen weniger komplex und besser skalierbar zu machen", so Timmermans.

Weiterer Bestandteil der Verordnung sind Recycling, Wiederaufbereitung und alternative Nutzungsmöglichkeiten. Priorität soll jedoch die Reparatur haben. Laut Bart Timmermans sind die Zellen in einer Batterie jedoch nicht die Elemente, die im normalen Gebrauch, also ohne Fremdeinwirkung etwa durch einen Unfall, am häufigsten kaputt gehen. Auch der Leistungsschwund ist im Regelfall kein Thema. "Die Zellen erreichen im Regelfall zwischen 3.000 und 5.000 Lade-/Entladezyklen. Bei einer Reichweite pro Ladung von 400 Kilometern und 3.000 Zyklen ergibt sich so eine Lebensdauer von 1,2 Millionen Kilometern", so Timmermans.

Verschiedene Studien zeigen außerdem, dass der "State of Health" durchschnittlich um zwei Prozent pro Jahr abnimmt. So läge die Kapazität der Batterie nach fünf Jahren immer noch bei 90 Prozent. Vielmehr dürften Teile des Batterie-Management-Systems (BMS) betroffen sein, wie Kabel, Verbinder, Stecker oder auch Steuergeräte, die durch Vibrationen im Fahrzeug oder auch Einwirkung von außen Schaden nehmen können.